某集团焦作电厂有限公司主要经营电力项目投资、开发、运营及维护检修;电力产品的开发和销售等。建设规模为2台660MW超超临界凝汽式燃煤发电机组,同步建设石灰石膏法脱硫装置和SCR脱硝装置。

淳禧股份技术人员在现场勘查过程中发现如下问题:

1、CEMS系统温度数据较低,在10%V/V以上,CEMS系统的预处理为冷干式,其核心部件为冷凝器,低温高湿在冷凝过程中必然会产生液态水,而SO2又溶于水则势必会影响分析仪测量值,以及全程通标气的测试数据。

2、由于排放标准要求非常低,需要对氮氧化物进行低浓度的控制,因此在SCR脱硝的过程中产生了氨逃逸。而这些氨逃逸生成的铵盐结晶,则会导致后续工艺设备腐蚀,在线的分析仪器的寿命大大缩短,影响在线监测数据,同时运维的维护工作量也相应的增加很多。

针对现场发现的问题,上海淳禧股份技术人员诊断现场问题,分析产生的影响如下:

1、冷凝水析出及其腐蚀问题是所有冷干直抽法CEMS系统存在最主要的问题之一,这是由冷干直抽法采用的冷凝法这一方式所决定的,而冷凝水最大量析出的地方就是双级冷凝器,冷凝除湿的机理就是通过快速将高温、高湿烟气降温,使烟气急剧降温,烟气中的水汽发生相变而冷凝,用蠕动泵连续的排出冷凝水,从而除去烟气中的水分。因此,无论冷凝时气、液接触时间多短,势必存在易溶于水的目标待测气体组分溶解损失的问题;

2、伴热管内存在氨气、酸性气体及水分,氨气极易生成铵盐结晶,CEMS管路中气溶胶的产生,及凝结下来的铵盐结晶,即SO2与氨的二次反应,会导致SO2监测结果偏差,具体表现就是CEMS测试SO2数据偏低。这种现象会被误以为是工艺效率增加,而没意识到是气溶胶和氨的二次反应。同时,铵盐结晶堵塞取样管线,也降低了CEMS冷凝器的冷凝效率,气溶胶和铵盐同样也是全程标定数据不稳定的重要原因。

通过对比归纳总结发现:造成CEMS主要问题的原因还是冷凝水和氨逃逸产生的问题。

建议对原烟气预处理系统进行改造升级,采用以渗透干燥管气态除湿和固态介质除氨技术为核心的PreGASS-9600烟气预处理系统,完全解决冷凝水问题,并完全去除烟气中的氨气,保留待分析烟气中的待测组分,确保分析的准确性、SO2测试的稳定性和CEMS运行的稳定性。

改造前后效果

✦ 探头平台处

✦ 处理后样气湿度及露点

全程通标气的SO2响应时间和示值误差(标气浓度69.5mg/m3),改造前200s响应值达到61.5mg/m3,不符合标准中T90时间≤200秒和示值误差≤±2.5%F.S.要求。

改造后200s即可达到67.9mg/m3,完全符合T90响应时间和标准示值误差±2.5%F.S.要求。

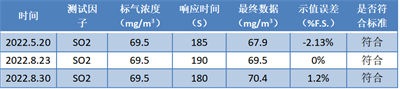

近期通全程SO2标气测试数据

PreGASS®预处理系统解决了CEMS的冷凝水和铵盐结晶问题,在满足系统响应时间和测试准确性的基础上,还降低了CEMS的维护工作量,为企业自身超低排放达标排放打下了坚实的基础,获得了电厂及当地环保监管部门的一致好评。